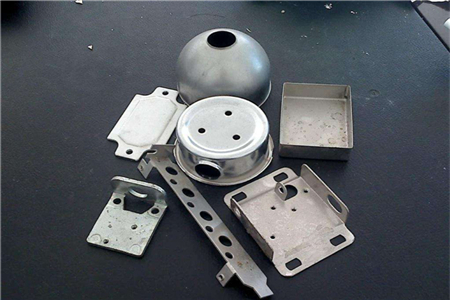

五金衝壓常見毛刺問題的產生原因以及解決辦法

一,四周產生較厚而高的毛刺

剪切斷麵的塌角和傾斜角大,而中部呈現明顯的凹狀,毛刺不但高,而且截麵呈三角形,不使用銼刀就不能去除。這種衝壓件一般都是殘次品。

產生原因:(1)間隙過大,(2)在多次研磨中,凹模的垂直度降低,對於全錐度凹模而言,則是由於再研磨而出現超差。

解決辦法

縮小間隙:(1)形狀簡單,體積小時可返工製作(2)衝壓小而薄的產品,可進行電火花硬化加工處理;(3)將模具退火,修複刃部,再進行熱處理和研磨,(4)堆焊修複處理,(5)壓鑲塊時要用模具墊板,待壓出刃部後再進行加工。

二,毛刺的高度不齊

間隙過大或過小時,毛刺的高度增加。其中,間隙過大,產生三角毛刺,厚度增加,間隙過小,毛刺薄而高,產生二次剪切。

產生原因:(1)間隙局部不一致,(2)刃口的塌邊引起局部偏差'(3)由於模具偏心會導致毛刺高度相一半不一致,a.模具安裝不好,b.導柱裝配不好(4)導柱鬆動。(5)壓機精度差。

解決辦法:(1)去毛刺後,產品剪切斷麵形狀不平時,是因為間隙局部過大或過小,故需加以修正。(2)刃口受到局部磨損,或者由於淬火硬度差,局部產生塌邊,毛刺根部增大,故需進行研磨。(3)凸模與凹模不同心,這是由於剪切斷麵一半過大,一半過小.這一點很容易理解。如果是模具或導柱裝配不好的原因,進行調整就可以了。但是,如果每個行程中模芯位置都有改變的話,則是由於模具裝配部分鬆動,需取出模芯加以緊固校正口(4)衝壓時由於受到推力的作用,會產生不同心。當側承塊或導承板受力時,為了保證精度,必須使用導桂,但使用導柱後,如果同心度還不好,則是因為導柱質星差之故。(5)壓力機不好。

三,剪切斷麵處出現大毛刺(壓縮毛刺)

剪切斷麵某處出現明顯舌狀部分,稱為壓縮毛刺。

產生原因:(1)間隙整體偏小,並且凹模刃口某處出現塌角或缺口,(2)凹模後角出現倒錐度,(8)凹模孔精加工困難,有粗糙麵,壓壞了裂麵高的部分。

解決辦法:(1)調整間隙,修磨刃口。(2)用砂輪去除由於反複碰撞而產生的凹模後角光亮部。(3)修模模孔垂直壁接觸斑點嚴重的部分。

四,剪切斷麵呈現線狀筋條

所謂線狀筋條,就是剪切斷麵部位出現凸形線條或凹形線條的現象。

產生原因:(1)凹模某處有缺口或卷刃等損傷,(2)由於潤滑劑選擇不當或不足,引起橫具燒蝕,(3)斷屑或異物混入,粘著在模具上。

解決辦法:(1)模具在定心操作中卡死,或者由於模具硬度過高,引起崩缺或卷刃。前者最好修磨咬死部分,而後者最好降低模具硬度,否則,將再次發生崩缺和卷刃。(2)如果是因為衝壓加工過程中發熱引起毛坯膨脹而卡死在模具內璧,刮傷模具,必須在采用後角的同時,改變潤滑劑。(3)如果因收縮或異物融著在凹模內璧上使其產生缺陷,則必須采取不使汙垢附著在毛坯上的措施。

發展重點的選取應根據市場需求、發展趨勢和目前狀況來確定。可按產品重點、技術重點和其他重點分別敘述。 1、 衝壓模具 產品發展重點。 衝壓模具 共...

衝壓模具 依照模具結構分可分為 單衝模 、 連續 模 和 複合模 ,那麽這三種有什麽區別呢? 單衝模 :一般是由一個凹模和一個凸模或是由多個凹模和多個...

變薄拉 伸 ,通常是拉深工序或冷擠成形工序後進行的一種旨在實現極薄壁杯形件的成形工序,也可用此方法實現極薄壁管件的成形。 變薄拉伸 也是在拉伸...