大家知道無論什麽機器,從製造每個零件到最後裝成機器為止,幾乎都離不開孔,這些孔就是通過如鑄、鍛、車、鏜、磨,在鉗工有鑽、擴、絞、锪等加工形成。選擇不同的加工方法所得到的精度、表麵粗糙度不同。合理的選擇加工方法有利於降低成本,提高工作效率。在機械廠尤其是衝壓模具廠鑽孔是最常用的孔加工工藝,下麵我們分析鑽孔以及鑽頭的特點和鑽孔的操作方法、步驟並講解如何磨鑽頭。

一、鑽孔的概念與鑽頭以及鑽削特點

1.鑽孔的概念

內孔表麵是零件上的主要表麵之一,根據零件在機械產品中的作用不同,不同結構的內孔有不同的精度和表麵質量要求。按照孔與其他零件的相對連接關係的不同,可分為配合孔與非配合孔;按其幾何特征的不同,可分為通孔、盲孔、階梯孔、錐孔等;按其幾何形狀不同,可分為圓孔,非圓孔等。由於孔加工是對零件內表麵的加工,對加工過程的觀察、控製困難,加工難度要比外圓表麵等開放型表麵的加工大得多。孔的加工過程主要有以下幾個方麵的特點:

(1)孔加工刀具多為定尺寸刀具,如鑽頭、鉸刀等,刀具磨損造成的形狀和尺寸的變化會直接影響被加工孔的精度。

(2)由於受被加工孔尺寸的限製,切削速度很難提高,影響加工生產率和加工表麵質量。

(3)刀具的結構受孔尺寸的直徑和長度的限製,剛性較差。

(4)孔加工時,刀具一般是在半封閉的空問工作,切屑排除困難;冷卻液難以進入加工區域,散熱條件不好。鑽孔是用鑽頭在實體材料上加工孔的方法。在鑽床卜.鑽孔,工件固定不動,鑽頭一邊旋轉(主軸運動稱為主運動),一邊軸向向下移動(稱為進給運動)。由於鑽頭結構上存在著剛度差和導向性差等觖點,因而影響了加工質量,鑽孔屬於粗加工。

2.鑽頭

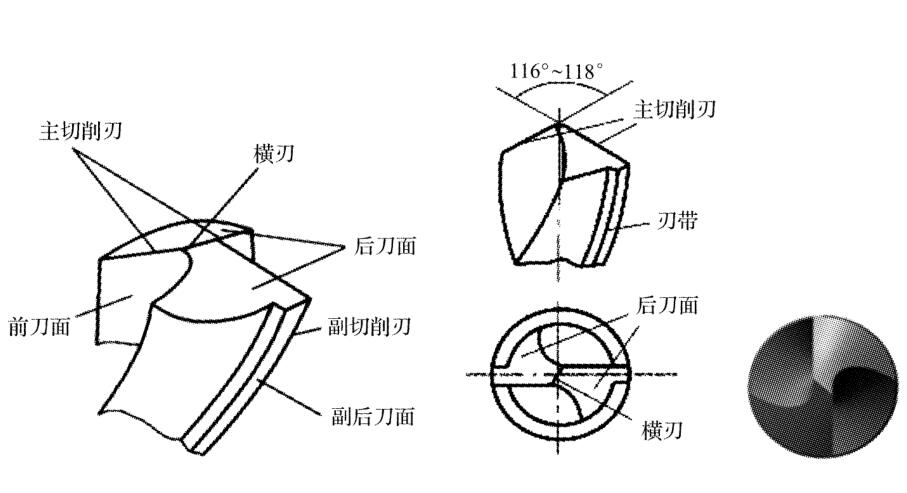

鉗工鑽孔的工具通常有鑽床和鑽頭。鑽孔所用鉗工常用的鑽床有;台式鑽床、直式鑽床、搖臂鑽床等。這些k8凯发体育app前麵已經介紹過了,在此不贅述了。鑽頭是鑽孔用的主要刀削刀具,它由柄部、頸部和切削部分組成,柄部是鑽頭的夾持部分,用於與機床聯接,起定心和傳遞動力的作用,鑽柄有錐柄和直柄兩種,一般直徑小於13mm為直柄,直柄傳遞扭矩力較小;直徑大於13mm的為錐柄,錐柄可傳遞較大扭矩。頸部是為磨製鑽頭時供砂輪退刃所用。鑽頭的規格、材料和商標一般刻印在頸部。麻花鑽的工作部分又分為切削和導向兩部分,工作部分是鑽頭的主要部分,前端為切削部分,承擔主要的切削工作}後端為導向部分,起引導鑽頭的作用,也是切削部分的後備部分。其工作部分的材料一般用高速鋼製成,淬火後的硬度可達HRC62~68,其柄部的材料一般采用45鋼。麻花鑽有兩條對稱的螺旋槽,用來形成切削槽,且作輸送切削液和排屑之用。前端的切削部分有兩條對稱的主切削刃,兩刃之間的夾角稱為鋒角,一般為116-118度。兩個頂麵的交線叫作橫刃。導向部分上的兩條刃帶在切削時起導向作用,同時叉能減小鑽頭與工件孔壁的摩擦。標準麻花鑽的切削部分由五刃(兩條主切削刃、兩條副切削刃和一條橫刃)和六麵(兩個前刀麵、兩個後刀麵和兩個副後刀麵)組成。

二、鑽削特點

鑽削時,鑽頭是在半封閉的狀態下進行切削的,轉速高,切削用量大,排屑又很困難,因此鑽削具有如下特點:

(1)摩擦比較嚴重,需要較大的鑽削力;

(2)產生的熱量多,而傳熱、散熱困難,閼此切削溫度較高;

(3)鑽頭的高速旋轉以及由此而產生的較高切削溫度,易造成鑽頭嚴重磨損;

(4)鑽削時的擠壓和摩擦容易產生孔壁的冷作硬化現象,給下道工序加工增加困難;

(5)鑽頭細長,穩定性差,鑽削時容易產生振動及引偏;

(6)加工精度低。

三、鑽孔的操作方法和步驟

在工件表麵正確劃線,並打上樣衝眼,鑽孔前應把孔中心的樣衝眼用樣衝再衝大一些,使鑽頭的橫刃預先落入樣衝眼的錐坑中,這樣鑽孔時鑽頭不易偏離孔的中心。

1.鑽床的選擇

鑽床的種類較多,但大體上可分為台式鑽床、立式鑽床、搖臂鑽床。台式鑽床一般用來鑽削小型工件上直徑D<13mm的孔,它采用皮帶傳動,變速來用五級塔輪,改變V型帶在兩個塔輪槽的不同安裝位置,可使主軸獲得5種速度。立式鑽床與搖臂鑽床主要用來鑽削較大工件上的孔,一般最大鑽孔直徑為25,35,40,50mm,直式鑽床的傳動是采用齒輪傳動。鑽床裝有正、反開關,鑽床在使用時變換速度必須要先停車,待機床停穩後方可調整速度,特別注意;鉗工在使用鑽床鑽孔時嚴禁戴手套操作,女同學必須戴工作帽。

2.鑽頭的選擇

選擇麻花鑽頭主要依據兩點,一是工件需要鑽孔的直徑尺寸,二是鑽削的材料。

3.鑽頭的安裝與拆卸

直柄鑽頭可插入鑽夾頭,用鑽夾頭鑰匙旋緊,不能打擊鑽夾頭,以免損壞夾頭及鑽床。錐柄鑽頭應與鑽床主軸莫氏錐孔一致時方可裝入,如錐度不一致可選用鑽套(錐套);拆卸時錐鑽可用斜鐵打擊卸下,不能直接打擊鑽頭。

4.正確選擇工件的裝夾方法

鑽孔中的安全事故,大都是由於工件的夾持方法不對造成的。因此,應注意工件的夾持。鑽孔時由於切削力較大,所以工件必須要夾緊,不能鬆動。裝夾與工件形狀聯係密切,鉗工鑽孔時工件裝夾方法如下:

(1)對於小件和薄板零件鑽孔,可將工件放置在定位塊上,要用台虎鉗夾持工件;

(2)對於較小平整的工件或中等零件,可用平口鉗夾緊,裝夾時,應使劃線工件表麵與鑽頭垂直;鑽孔直徑在8mm以上時,必須將平口鉗用螺栓、壓板固定;

(3)對於在圓柱形工件側麵鑽孔的工件,可以采用V型鐵裝夾工件,裝夾時,應使鑽頭軸線垂直通過V形體的對稱平麵,保證鑽出孔的中心線通過工件軸心線;

(4)對於工件較大和其他不適合用虎鉗夾緊的工件,可直接用壓板螺釘固定在鑽床工作台上;

(5)對於大型工件在鑽孔時除壓緊以外,還應采用千斤頂支承,防止工件受力變形;

(6)對於大批量工件的鑽孔加工可采用鑽模裝夾定位。

5.鑽孔

先恰當選擇轉速,檢查鑽床運轉是否正常;然後慢慢將鑽軸把手掩下,將鑽頭對準已經提前打好的樣衝眼,準備起鑽;起鑽時要待鑽頭旋轉平穩後再接觸工件表麵,把鑽頭對準孔的中心(樣衝眼)先試鑽一個約孔徑1/4的淺坑,這時觀察鑽孔位置是否正確,如鑽出的錐坑與所劃的鑽孔圓周線不同心,應及時借正。所謂借正是指如鑽出的錐坑與所劃的鑽孔圓周線偏位較少,可移動工件(在起鑽的同時用力將工件向偏位的反方向推移)或移動鑽床主軸(搖臂鑽床鑽孔時)來借正;如偏位較多,可在借正方向打幾個樣衝眼或用油槽鏨鏨出幾條槽。鑽孔時進給力不要太大,以免使鑽孔軸線歪斜。要經常退鑽排屑。鑽深孔時,若鑽頭鑽進深度達到直徑的3倍,鑽頭就要退出排屑一次,以後每鑽進一定深度,鑽頭就要退出排屑一次。應防止連續鑽進,使切屑堵塞在鑽頭的螺旋槽內而折斷鑽頭。鑽孔將穿時,必須減小進給量,如果采用自動進給,則應改為手動進給。鑽孔過程中加注足夠的玲卻潤滑液,使鑽頭散熱、冷卻、減少摩擦,提高孔的加工質量和延長鑽頭的使用壽命。鑽不通孔時,可按所需鑽孔深度調整鑽床擋塊限位,當所需孔深度要求不高時,也可用表尺限位。鑽頭用鈍後必須及時修磨。

四、鑽孔的注意事項

特別要求做到:

(1)鑽孔前檢查k8凯发体育app是否安牟叮靠,工件裝夾是否牢固;

(2)在工作台上安裝夾具或直接安裝工件的時候,必須將台麵的切屑、汙垢擦淨,否則夾具或工件不能放正;

(3)鑽孔時,操作要集中注意力,鑽孔要戴防護眼鏡。以防鑽屑乜出傷害眼睛;

(4)不準戴手套操作及使用棉紗頭,袖口必須紮緊,以防鑽頭卷住手套而傷害手指;女同學必須戴工作帽;不能用手直接扶持小工件、薄工件,以免造成傷害事故。

(5)鑽通孔時,工件下麵應襯墊鐵,防止損壞工作台,孔將鑽穿時,要盡量減小進給力;

(6)鑽床主軸換速、調換鑽頭和裝拆工件時,必須停車後進行;

(7)清除切屑應用刷子刷,不可用手抹或用嘴吹,並且必須在停車後進行;

(8)頭不準與旋轉昀主軸靠的太近,停車時應該讓主軸自然停止,不可用手去刹住,也不可用反轉製動。

五、標準麻花鑽的磨鑽頭方法

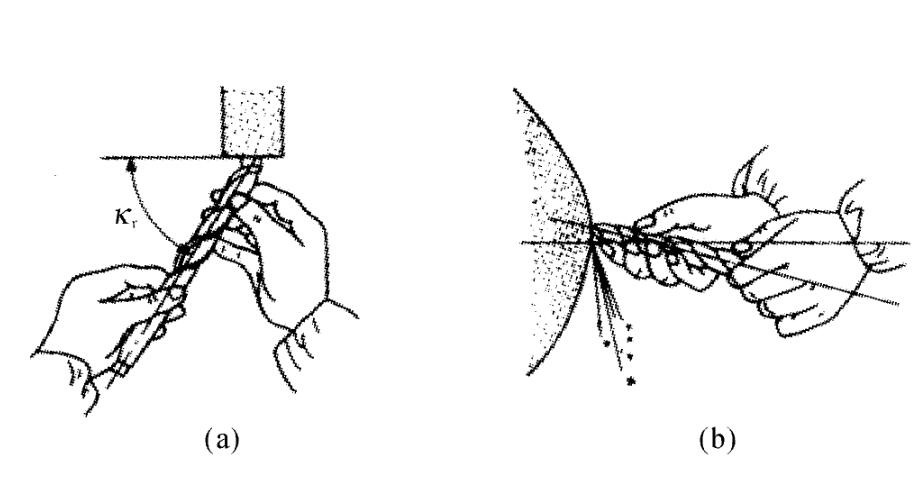

(1)兩手握法:用右手握住鑽頭的頭部,左手握住柄部。

(2)鑽頭與砂輪的相對位置:鑽頭的軸心線和砂輪圓柱母線在水平平麵內的夾角等於鑽頭頂角的一半,被刃磨部分的主切削刃處於水平位置。

(3)刃磨動作:刃磨時右手使州口接觸砂輪,並使鑽頭繞自己的軸線由下而下地轉動,同時施以適當的州磨壓力。左手配合右手作緩慢的同步向下擺動,所擺動的角度就是鑽頭的後角。為了保證鑽頭近中心處磨出較大的後角,還應作適當的右移運動。當磨完一條主切削刃後,再磨另一條主切削刃,要求兩條主切削刃角一致,刃的長度也耍一致。

(4)鑽頭冷卻:鑽頭在刃磨時兩手動作要配合協調、自然。所施加的壓力不宜過大,並要經常蘸水冷卻,防止因過熱退火而降低硬度。

發展重點的選取應根據市場需求、發展趨勢和目前狀況來確定。可按產品重點、技術重點和其他重點分別敘述。 1、 衝壓模具 產品發展重點。 衝壓模具 共...

衝壓模具 依照模具結構分可分為 單衝模 、 連續 模 和 複合模 ,那麽這三種有什麽區別呢? 單衝模 :一般是由一個凹模和一個凸模或是由多個凹模和多個...

變薄拉 伸 ,通常是拉深工序或冷擠成形工序後進行的一種旨在實現極薄壁杯形件的成形工序,也可用此方法實現極薄壁管件的成形。 變薄拉伸 也是在拉伸...